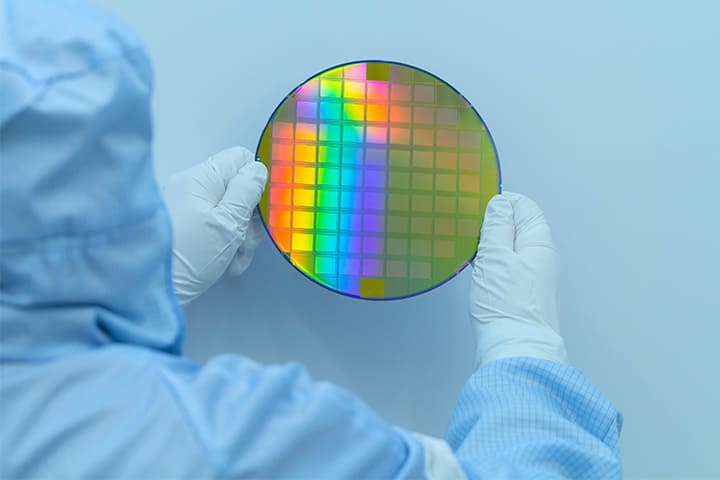

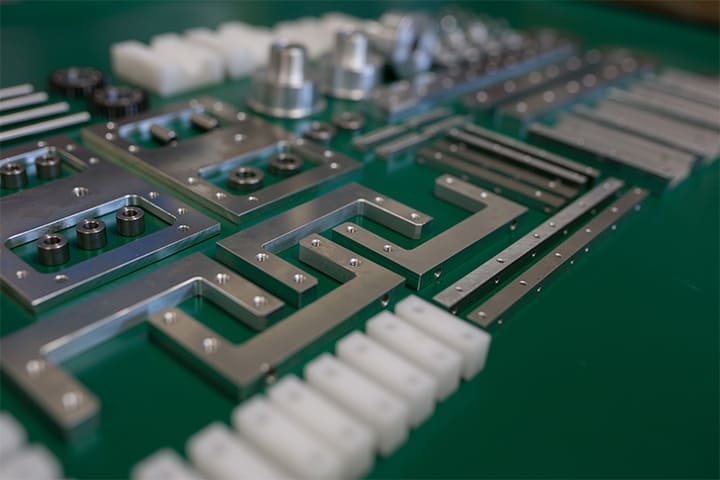

半導体製造装置用パーツ

半導体製造装置に欠かせない消耗パーツ・部品の製造・販売

半導体製造装置用パーツの特徴

精度の高い加工精度を要求されます。

高い精度要求を実現する為、切削加工が主となります。

アルミ(Al)、モリブデン(Mo)、タングステン(W)に加えセラミックス、石英、カーボン、樹脂などが使用されています。コーティングにより耐食性、耐摩耗性等を向上させる事が出来ます。

| エッチャー |

|

|---|---|

| CVD |

|

| イオン注入 |

|

| その他 | アッシャー、スパッタ他の各製造装置用パーツにも実績があります。 |

セラミックパーツ

ファインセラミックス(高純度アルミナ、ジルコニア)などの特殊な材料や高い品質(高硬度、耐磨耗、絶縁性、耐熱性、耐蝕性など)を求められる材料により、様々な

セラミックパーツを製作させていただきます。

既存パーツの材質変更を行うことで、ライフアップやコストダウンといったメリットをお客様にご提供いたします。

セラミックプレート

| 材質 |

アルミナ(Al2O3)99.9%・99.99% 炭化ケイ素(SiC) |

|---|---|

| 用途 | リング、円盤形状への加工等 |

主な取り扱い材料

アルミナ[Al2O3]・ジルコニア[ZrO2]・イットリア[Y2O3]

炭化ケイ素[SiC]・窒化アルミ[AlN]・窒化ケイ素[Si3N4]

使用例

耐プラズマ性を高める為に、パーツの材質を石英・Siから高純度アルミナへ変更。

極めて高い耐熱性で機械的強度も高いことから、チャンバー用にジルコニア製ネジを使用。

-

シャフト・棒・パイプ

シャフト・棒・パイプ材質

形状

アルミナ(Al2O3)99.5%・99.9%・99.99%

ジルコニア(ZrO3)

イットリア(Y2O3)外径Φ3~Φ22

長さ max300mm

-

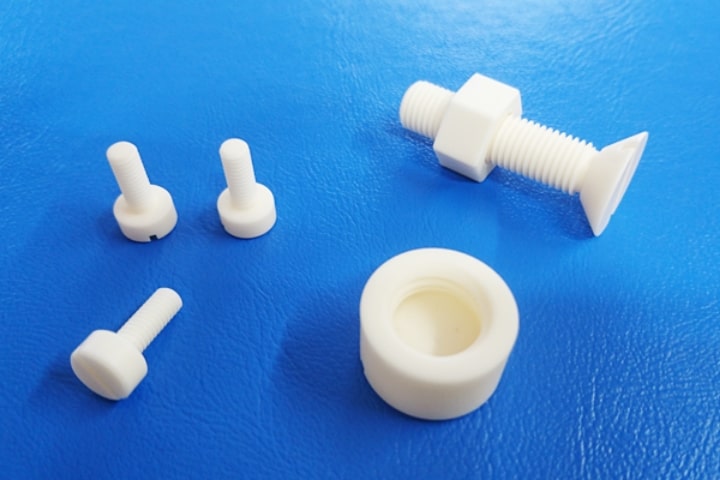

セラミックネジ

セラミックネジ材質 アルミナ(Al2O3)・ジルコニア(ZrO2) メートルネジ・インチネジ他 ネジ径 M1~ 頭形状 ナベ・サラ・六角ボルト・ナベ頭ガス抜き付 用途 腐食、高温対策等 -

真空チャック式搬送ハンド・アーム

材質 アルミナ(Al2O3) 炭化ケイ素(SiC) 特徴 一体型成形で接着剤不使用の為、高温でも使用可能

コンタミ対策として9N(99.99%)材の使用や、PI(ポリイミド)コーティング が可能。

コーティング(表面処理)

コーティングは、母材の性質を高める事を目的として施されます。

硬さ・耐摩耗性・潤滑性・耐食性・耐酸化性・絶縁性・密着性を向上させる事により、年々厳しくなる、半導体プロセス条件に応え、母材単体では条件に対応できない場合に採用されます。*ライフアップ、発塵対策等にも効果があります。

御用途に合わせて提案させて頂きます。

| 硬質アルマイト《硫酸・蓚酸》(ウエットコーティング)(アルミニウムの陽極酸化被膜) |

アルミ二ウムの陽極酸化被膜 推奨膜厚~50μm+α 蓚酸アルマイト:耐食性に優れている 推奨膜厚~30μm+α |

|---|---|

|

無電解ニッケルメッキ(ウエットコーティング)(電気を使わず化学的還元作用を用いて、Ni皮膜を析出) |

精密部品でも均一な膜厚が可能 不導体(セラミックス、プラスチック)にも成膜可能⇒不導体が導体に |

|

蒸着(ドライコーティング) 物理的蒸着(PVD) 真空蒸着、イオンプレーティング、スパッタ 化学的蒸着(CVD) プラズマCVD |

真空蒸着 真空中で物質を蒸発させて成膜。 成膜速度が速く大量生産が可能。 イオンプレーティング 皮膜材料に電圧を印加、アーク放電を起こしイオン化させ対象物に成膜。 皮膜材料の選択性が高く、高硬度で密着性も高く、耐摩耗性に優れる。 スパッタリング 被膜材料(ターゲット)にArイオンを衝突させ飛び出した原子がコーテ ィング対象物に付着し成膜。膜質や膜厚が高精度で制御可能で量産向き。 蒸発させない為、高融点金属での成膜、高温で溶ける対象物への成膜が 可能。付着力の強い緻密な皮膜で耐摩耗性が高い。 プラズマCVD 蒸着粒子をプラズマ中を通過させイオン化、対象物に衝突させて成膜。 化学反応で凹凸のある対象物に均一で密着性の高い成膜が可能。

金属、セラミック、ガラス、樹脂等に成膜可能 絶縁物に導電性膜を付与 |

|

樹脂コーティングフッ素樹脂コーティング(テフロンコーティング) ポリイミドコーティング |

フッ素樹脂コーティング《テフロンコーティング》 PTFE:耐薬品性、耐熱性、低摩擦性に優れている。 PFA:耐熱性、耐摩耗性、特に耐薬品性に優れ強酸、強アルカリ、有機溶剤等 に侵されない。 ポリイミドコーティング (PIコーティング) 耐熱性(樹脂の中では高温対応)、絶縁特性、耐摩耗性、耐薬品性に優れる |

使用例

-

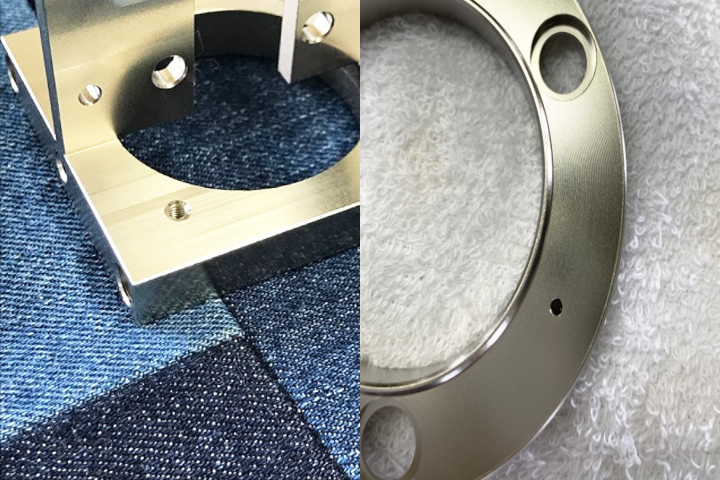

リング

リング母材 アルミ(Al) コーティング 無電解Niメッキ 目的 腐食対策 -

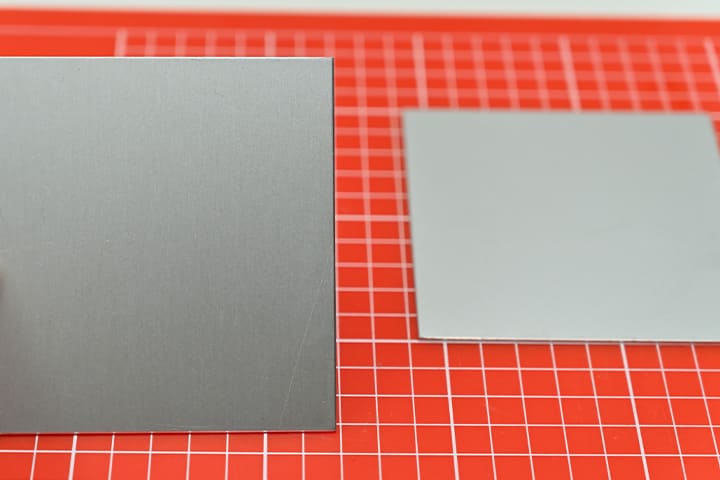

プレート

プレート母材 アルミ(Al) コーティング 硬質アルマイト 目的 絶縁、硬度強化 -

リング

リング母材 アルミ(Al) コーティング 下地 無電解Niメッキ

表層 PFA(テフロン系)目的 2層のコーティングで腐食対策強化

金属・樹脂・石英・シリコン製パーツ

特殊な材料や高い品質を求められる材料など様々な材料のパーツを製作させて頂きます。

既存パーツの材質変更を行なうことで、ライフアップやコストダウンといったメリットをお客様にご提供いたします。

| 金属 | アルミニウム[Al]・ニッケル[Ni]・ステンレス[SUS]・銅[Cu]・銀[Ag]・タングステン[W]・モリブデン[Mo]・タンタル[Ta]・チタン[Ti]

|

|---|---|

| 樹脂 | テフロン、ポリイミド、PEEK、POM、PET、PC、CFRP

|

| 石英・シリコン | SiO2、Si

|

配管加熱用ジャケットヒーター

半導体・液晶装置等に使用される配管加熱用ジャケットヒーターのトータルコーディネート

プロセスガス導入部の細管部から、各形状バルブ部、排気配管部(チャンバー~ドライポンプ~スクラバー間)への配管について、設計からメーカーと共同で行う事で、様々な温度仕様・形状に対応しております。

シリコンラバーヒーター(SILICONE RUBBER HEATER)

シリコーンゴムシートにエレメントをサンドイッチした面状構造のヒーター

マントルヒーター(MANTLE HEATER)

ガラス繊維クロスや、樹脂シート等を使用した形状自由度の高いヒーター

- クランプヒーター&保温ジャケット(CLAMP HEATER/INSULATOR)

- リボンヒーター(RIBBON HEATER)

- シースヒーター(SHEATH HEATER)

- スペースヒーター(SPACEHEATER)

- バンドヒーター(BANDHEATER)